无缝协会牵线科技和实体,与天派一起攻破智能化瓶颈

2025-10-22

in 公司动态

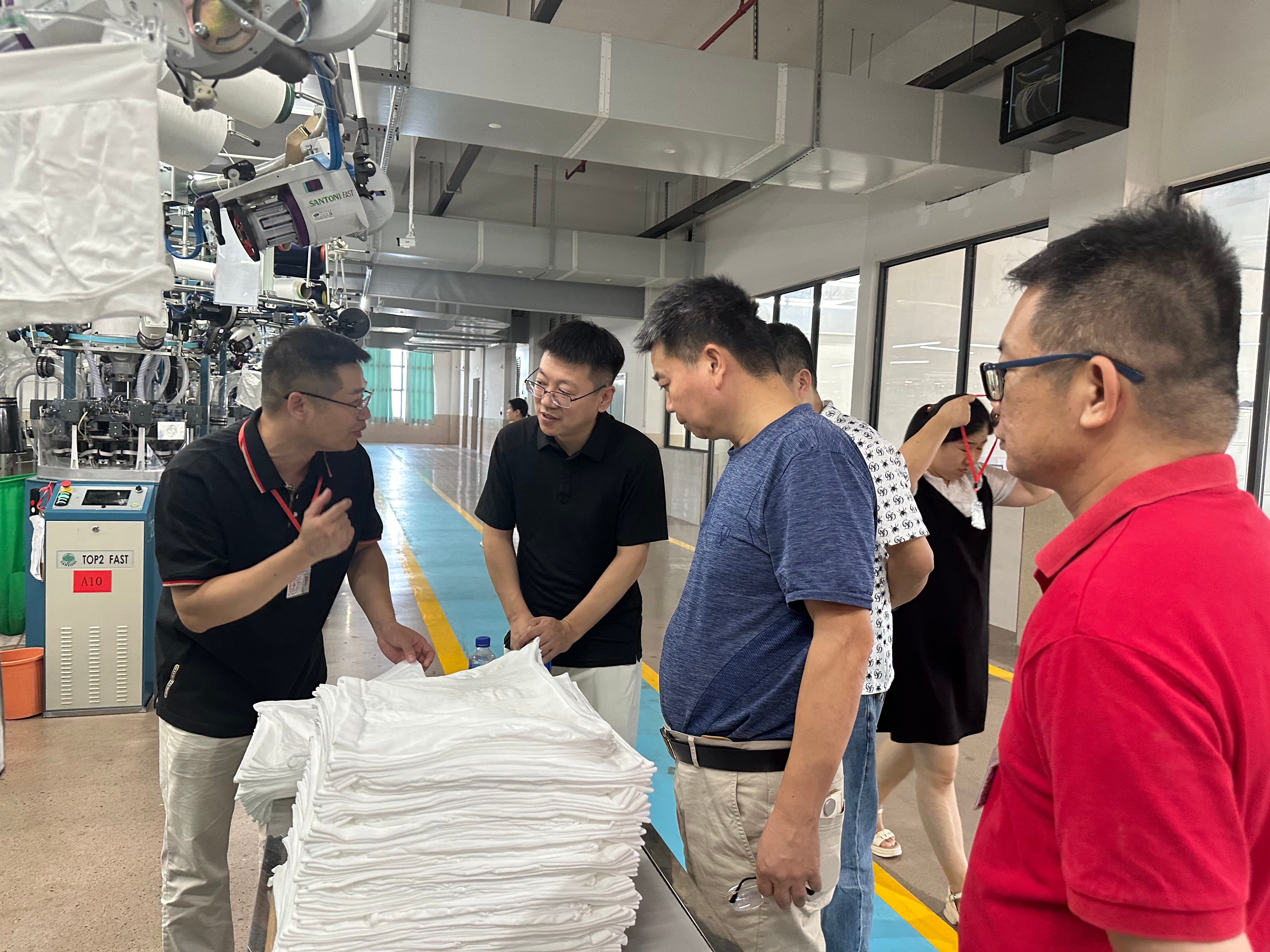

国庆中秋双节后,浙江省无缝制造行业协会联合华越科技专家团队,走进天派智创园,开展智能化升级专项现场调研,聚焦无缝行业人工密集型痛点,通过在生产车间实地考察,考察后召开攻关座谈会,精准定位难题并探索破局路径。

调研指出,目前无缝针织行业的三大严重依赖人工岗位成“卡脖子”难题:1. 台检岗位依赖纯靠人工肉眼辨别和筛选,效率低、失误高;2. 生产线尾的检验岗位无自动化设备,需要人工排查残次点,长时间工作易疲劳造成漏检;3. 搬运岗位依赖人工推车,叉车,同时重体力劳动造成招工难,如果上自动化设备,普通的AGV小车不能满足承重大的要求,重型设备成本高。核心症结点在于无缝面料非常柔软且易变形,这些特点也是无缝针织产品的优势所在,所以传统自动化设备难适配。

我们天派团队提出了核心需求:我们无缝产品的质量管理必须从“事后检验的数据分析”转向“数据驱动的过程预防”。核心是构建覆盖织造与染色的全流程智能闭环系统,实现参数量化、执行可视、反馈自动。建立参数标准、抓取关键数据,从根本上提升品质稳定性和质量反馈的及时性,从而提升我们的生产效率,降低返工率,进而提升公司的市场核心竞争力。 针对以上三大行业痛点,华越科技王健教授团队提出三大方案:以3D成像与紫外红外光谱技术实现面料瑕疵高精度识别,搭配“机器初筛+人工复检”模式,预计减员30%以上;开发简易操作软件降低学习门槛,且技术可迁移;定制式帮助企业选择与无缝针织现有物流适配的AGV叉车,做到经济好用。 三方同步达成共识:优先改造台检、检验岗提升效能;定制适配无缝面料的专用设备;无缝协会将以天派新建车间为试点,验证后在全行业推广。 后续,省无缝制造行业协会将持续对接企业需求与技术资源,推动行业智能化转型,相关进展将实时报道。